Feedback sensoren voor servomotoren uitgelegd

Welke feedback sensor is optimaal voor mijn servosysteem? Een veelgehoorde vraag maar van enorm veel factoren afhankelijk. Om jou inzicht te geven in de belangrijkste afwegingen voor de keuze van een feedback sensor schreven wij dit artikel. We bespreken wat een feedback systeem is, wat de verschillende sensoren en technologieën zijn en vertellen meer over een aantal belangrijke ontwikkelingen. Het helpt jou ongetwijfeld bij de selectie van de feedback sensor voor jouw systeem.

Wat is een feedback systeem

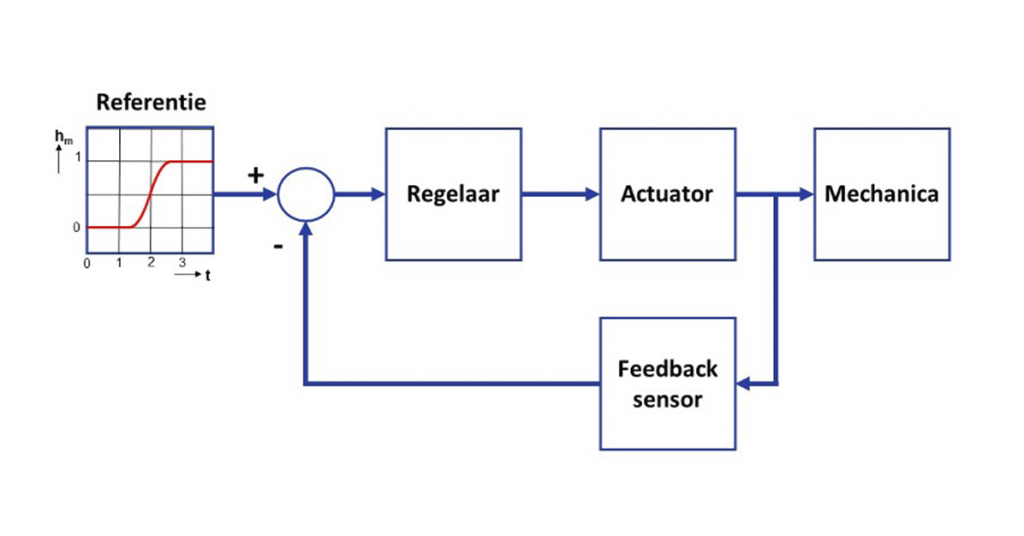

In een mechatronisch systeem waar een nauwkeurige positie- en/of snelheidsregeling vereist is, is het gebruik van een positie of snelheid sensor noodzakelijk. Met deze sensor wordt de positie en/of snelheid gemeten om deze te vergelijken met de gewenste positie en/of snelheid. Een eventuele afwijking wordt door de servoregelaar gecorrigeerd.

Dit is de basis van een feedback systeem waarbij de meting van positie en snelheid een zeer belangrijk onderdeel is omdat performance van het systeem direct afhankelijk is van de kwaliteit van de feedback sensor.

Servomotor feedback sensor selectie en eigenschappen

Als zowel positie en snelheidsinformatie nodig is wordt er meestal gebruik gemaakt van een sensor die alleen positie informatie afgeeft. Het verschil in positie over een gedefinieerde sample tijd wordt dan gebruikt om de snelheid te berekenen. Is alleen een snelheidsregeling nodig dan kan er gebruik gemaakt worden van een snelheidssensor zoals een tacho generator.

Overzicht van de verschillende type feedback sensoren en technologieën

De feedback signalen die van de positie- of snelheidssensoren afkomen kunnen het volgende format hebben:

- Analoge signalen

- Digitale puls signalen

- Seriële digitale data communicatie signalen

Sommige sensoren gebruiken een combinatie van deze signalen om een incrementeel en absoluut feedback signaal te genereren

Een aantal voorbeelden van sensoren in elke categorie zijn:

Analoge sensoren:

- Tacho generatoren

- Resolvers/synchros

- SinCos encoders

- Analoge hall effect sensoren

Digitale puls sensoren:

- Incrementele encoders

- Digitale hall effect sensoren

Seriële communicatie sensoren:

- Hiperface encoders

- EnDat encoders

- SSI encoders

- BiSS encoders

In de basis zijn de meeste feedback sensoren te verkrijgen in een roterende en lineaire uitvoering. In de praktijk worden bepaalde typen sensoren op verschillende momenten ingezet. Dit heeft ook met de ontwikkeling van servosystemen te maken.

Het gebruik van feedback sensoren in de praktijk

Bij vrijwel alle servosystemen is de noodzaak voor het regelen van de positie. In het begin van het servo tijdperk werd er gebruik gemaakt van een synchro control transformer of een potentiometer als sensor voor het meten van de actuele positie. Beide sensoren geven een analoge signaal af dat overeen komt met de actuele positie.

Bij de eerste industriele servosystemen werd gebruik gemaakt van DC servomotoren. Deze werden voorzien van een tacho generator voor het meten van de snelheid en een incrementele encoder voor het meten van de positie. Een tacho generator heeft als signaal een gelijkspanning waarvan het spanningsniveau evenredig is met het toerental en de polariteit evenredig is met de draairichting.

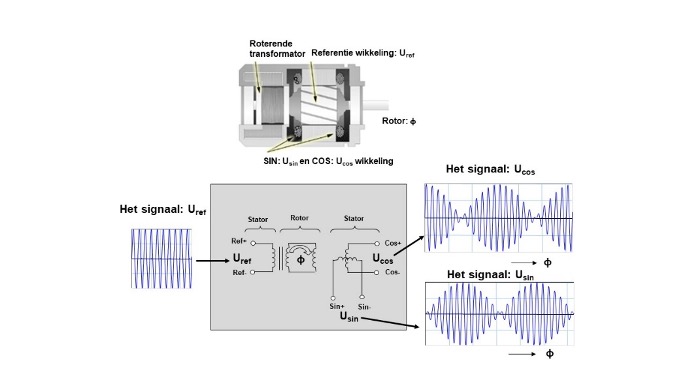

Toen de borstelloze AC servomotor zijn intrede deed moest de positie van de rotor gemeten worden om de juiste stroom door de motorwikkelingen te regelen. Dit werd uitgevoerd door bijvoorbeeld een resolver. Een resolver geeft een analoge signaal af in de vorm van een gemoduleerde sinus en cosinus dat over één omwenteling een absoluut signaal is. Deze resolver wordt, zoals de meeste feedback sensoren, bij roterende servomotoren direct op de motoras bevestigd.

Sensoren met een direct digitaal signaal

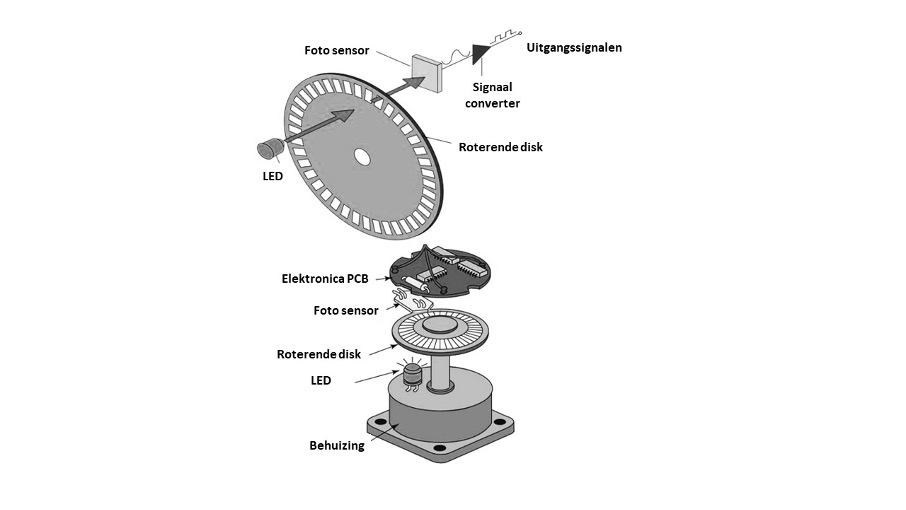

Omdat industriële servoregelaars tegenwoordig digitaal werken worden bij de analoge positie sensoren de signalen omgezet in een digitaal positie signaal. En er worden steeds meer positie sensoren gebruikt die direct een digitaal signaal geven. Een zeer veel gebruikte positie sensor is de incrementele digitale puls encoder. Deze encoder geeft digitale pulsen af waarbij de frequentie evenredig is met de rotatiesnelheid. Door er een tweede pulsen signaal aan toe te voegen dat 90 graden verschoven is t.o.v. het eerste signaal kan de rotatie richting van de servomotor bepaald worden.

Belangrijkste parameters van digitale sensorsignalen

Kijken we dan naar de digitale signalen van de sensoren dan zijn er twee parameters erg belangrijk: de positie resolutie en de positie nauwkeurigheid. De positie resolutie is de kleinste verplaatsing die gemeten kan worden, de afstand tussen twee digitale pulsen. Een encoder met 1000 pulsen per omwenteling = 360 graden heeft bijvoorbeeld een positie resolutie van 360/1000 = 0,36 graden. De positie nauwkeurigheid is daarentegen de maximale afwijking tussen de werkelijke positie en de gemeten positie. Deze nauwkeurigheid is afhankelijk van de mechanische constructie en precisie waarmee de sensor gemaakt is.

Een ander belangrijk fenomeen is EMC. Omdat feedback sensoren gebruikt worden bij servomotoren die aangestuurd worden door vermogenselektronica, moeten de sensor signalen voldoende robuust gemaakt worden tegen verstoringen. Sensoren met analoge feedback signalen zijn dan ook meer gevoelig voor verstoringen.

Sensoren met geïntegreerde signaal omzetting

Omdat de eisen ten aanzien van de performance van servosystemen steeds hoger worden zijn er positie feedback sensoren die de signaal omzetting binnen in de sensor uitvoeren en de actuele positie via een digitale seriële verbinding doorgeven aan de servoregelaar. Dit heeft als voordeel dat de signaal processing dicht bij de bron gedaan wordt en daarmee de verstoring door EMC wordt verminderd.

Deze sensoren zijn zo robuust dat de bekabeling kan worden gecombineerd met de motor power kabels. Dit resulteert in minder bekabeling in de machine en daarmee kan een hogere betrouwbaarheid van de servo aandrijving worden gegarandeerd.

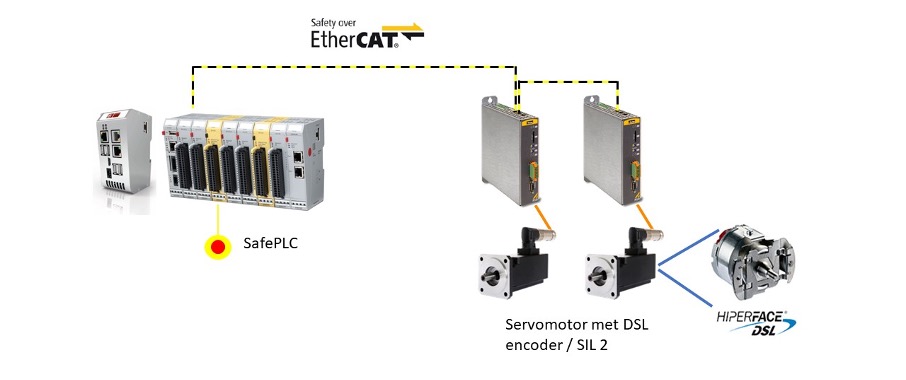

Toegevoegde waarde DSL Interface

De digitalisering van feedback sensoren heeft tot nog meer mogelijkheden geleid. Een sensor met een Hyperface DSL interface heeft een bi-directionele seriële verbinding waarmee in het geheugen van de sensor de gegevens van de servomotor opgeslagen kunnen worden. Deze gegevens kunnen door de regelaar uitgelezen worden bij het inbedrijf stellen van het servosysteem.

Daarbij wordt de motor temperatuur gemeten met behulp van bijvoorbeeld een KTY84 en via de DSL interface doorgegeven aan de servoregelaar. Dit scheelt extra bedrading en voorkomt eventuele EMC verstoring via deze bedrading.

Omdat bij machines veiligheid een heel belangrijk aspect is, kan de DSL encoder worden geïntegreerd in het safety concept van de machine. De encoder in de servomotor in samenwerking met de servoregelaar voldoet aan het Safety integrity level: SIL2 (IC61508) PL d

Eigenschappen feedback sensoren voor servomotoren

In de onderstaande tabel zijn voor een aantal feedback sensoren voor servomotoren specifieke eigenschappen weergegeven .

| Feedback type | Feedback signaal | Resolutie | Nauwkeurigheid | Temp. |

| Resolver | AnalogeAbsolute over 1 omw | 16384 counts/omw. | 7-10 arcmin | -55 tot +155oC |

| Incrementele encoder | Digitale puls TTLIncrementeel | 500 – 32000 counts/omw. | 130-300 arcsec | -20 tot +90oC |

| SinCos optische encoder | Analoge sinus en cosinus 1 VttIncrementeel | 1024 periode/omw.10 bit AD conversie = 20Bits/omw. | 150-200 arcsec | -20 tot +90oC |

| EnDat3 | 2 of 4 draads serieelAbsolute over 1 omw | 19 bits/omw. | 20 arcsec | -40 tot +115oC |

| Hyperface DSL | 2 draads serieelSingle- of multiturn | 18 – 20 bits/omw4096 omw absolute | 50 arcsec | -20 tot +115oC |

| BISS-C | 6 draads serieel absoluut | 26-32 bits | 0.5-5 arcsec | 0-+55 oC |

Typische factoren voor het selecteren van een feedback sensor voor een specifieke applicatie zijn:

- Gewenste nauwkeurigheid

- Snelheidsrimpel

- Type feedback signaal

- Robuustheid binnen de omgeving

- Afmetingen

- Kosten

- Kabel management

Welke sensor voor jouw servosysteem?

De belangrijkste vraag voor machinebouwers blijft: wat is de optimale sensor voor mijn servosysteem? De engineers van VARIODRIVE helpen jou door je al tijdens het ontwerp proces te voorzien van mogelijke configuraties. Dit helpt jou om de optimale technische configuratie te selecteren en deze tegelijkertijd af te zetten tegen de commerciële factoren. In de praktijk komt het ook vaak voor dat wij een testopstelling realiseren zodat de gevraagde specificaties getest en gevalideerd kunnen worden.

En onze dienstverlening gaat verder. In de praktijk werkt VARIODRIVE vaak nauw samen met engineers aan de ontwikkeling van nieuwe machines en applicaties. VARIODRIVE neemt dan (een deel van) de servotechniek voor haar rekening, de engineer focust zich op zijn eigen specialiteit. Dit zorgt voor een grotere slagkracht en minder risico. VARIODRIVE garandeert namelijk de door haar geleverde oplossing.

Meer weten over een samenwerking met VARIODRIVE? Neem dan contact op via +31 186-636280 of sales@variodrive.nl en maak een afspraak!